在寻找锌合金香水盖生产供应商时,与工厂沟通和确认一些关键问题非常重要。如何确保压铸过程中产品质量,以及一旦出现质量问题该如何处理?接下来,一位拥有20多年压铸经验的资深师傅将为您介绍压铸过程中可能出现的各种缺陷及其成因。

I. 气孔缺陷

当出现气孔缺陷时,可以在香水盖表面或内部看到一些微小气泡或孔洞。此时盖子表面不光滑,看起来不够精致,且在使用过程中强度不足,容易变形或断裂。

原因分析

1. 原材料处理:

如果工厂在储存锌合金锭时未做好防潮处理,原材料气体含量过高,当锌合金锭被熔化成液体后,这些气体容易被困在金属液中,从而形成气孔。

2. 压铸工艺:

如果浇注系统设计不合理,金属液流动时会产生漩涡并卷入空气,从而导致气孔;另外,当金属液注入模腔速度过快时,模腔内原有空气来不及排出,就像将水快速注入容器中会阻挡空气形成气泡一样,这些气泡会被金属液包裹,最终形成气孔。

3. 模具因素:

模具中的空气需要通过排气槽排出。如果排气槽数量不足、深度不够或被堵塞,气体无法完全排出,也会导致气孔。

II. 缩松缺陷

这种现象不仅存在于注塑工艺中,在压铸中同样常见。当产品壁厚过厚时,表面会出现凹陷或空洞,导致尺寸偏差,从而影响香水盖与瓶口的贴合。

原因分析

1. 金属凝固特性:

类似热胀冷缩原理,当金属液冷却凝固时体积收缩。如果产品壁厚不均,当薄壁部分已开始凝固时,周围液态金属可以继续补充;但厚壁部分凝固较慢,若整体金属已开始凝固,液态金属无法再补充,就会形成缩孔。

2. 压铸机参数:

当压铸机压力不足或保压时间过短,金属液无法填补凝固收缩产生的空隙,也会出现缩松缺陷。

3. 模具设计:

模具冷却系统设计不合理,局部冷却过快或过慢,都会影响金属液的凝固顺序与补缩效果。

III. 流痕缺陷

流痕简单来说就是类似水波纹或条纹状的痕迹,出现在香水盖表面。出现此缺陷后,该部位的颜色与光泽与其他区域不同,主要影响产品外观,使香水盖显得不够精致。

原因分析

1. 金属液流动状态:

如果金属液温度不均、流速不稳,就容易产生流痕。温度高的部分流动性强,凝固慢;温度低的部分流动性差,凝固快,两者之间就会形成明显边界,留下水波状的痕迹。

2. 模具表面状况:

模腔表面粗糙、有油污或脱模剂喷涂不均匀,都会导致流痕。

3. 压铸工艺参数:

注射速度、压力变化过大或浇道设计不合理,都会造成金属液流动不稳定,从而产生流痕。

IV. 冷隔缺陷

冷隔是一种常见的表面缺陷,表现为表面出现间隙或锯齿状线条,通常是由于金属液融合不完全造成。此类香水盖容易漏香水,影响密封性与外观。

原因分析

1. 金属液温度:

如果金属液温度过低,流动性会变差,金属在模腔中难以充分融合,就会形成冷隔。

2. 模具温度:

模具温度不均匀会导致局部金属液过快凝固,从而阻碍后续液态金属的流动与融合。

3. 压铸参数:

注射速度过慢或浇注时间过长会使金属液失去热量,流动性下降,造成融合不良。

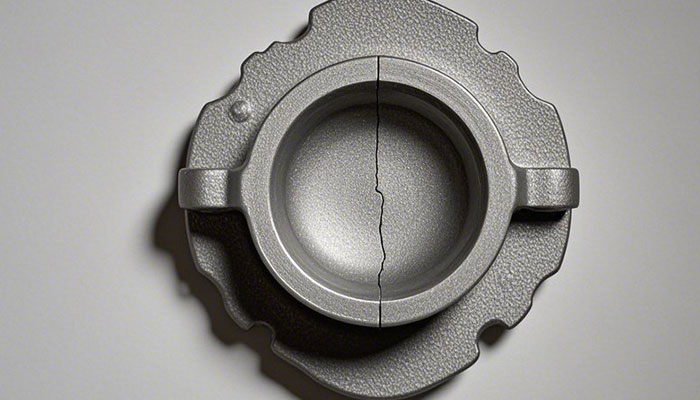

V. 裂纹缺陷

锌合金香水盖可能会出现热裂或冷裂。热裂一般发生在铸件凝固末期,形状不规则;冷裂发生在温度较低时,多呈直线状。裂纹会严重影响产品强度和寿命,甚至导致盖子报废。

原因分析

1. 金属成分与结构:

如果合金中杂质含量过高,会增加脆性;晶粒粗大也会降低韧性,容易产生裂纹。

2. 压铸应力:

在压铸过程中,开模、冷却收缩等都会产生内应力,当应力超过材料强度时便会开裂。

3. 模具设计与工艺:

模具脱模角设计不合理或顶出机构不当,会导致脱模困难和应力集中,引发裂纹。

无论是锌合金还是铝合金,了解这些压铸过程中可能出现的问题,对寻找合格的香水盖供应商都非常有帮助。通过考察供应商的模具能力、厂区规模及技术水平,筛选出高质量压铸厂商,项目才能顺利推进。